Nel settore della saldatura, una sfida importante è la scarsità di talenti qualificati. Le tecniche di saldatura tradizionali, come TIG e MIG, richiedono spesso anni di esperienza per essere padroneggiate. Tuttavia, i progressi moderni, in particolare la saldatura laser manuale, offrono una soluzione che può essere appresa in settimane, non in anni. Questo articolo, scritto da Joe Dallarosa, esplora le differenze fondamentali tra i metodi di saldatura tradizionali e la saldatura laser, aiutando i saldatori a capire come questa tecnica moderna possa migliorare la produttività e la redditività.

Opzioni moderne per la saldatura: Fotoni contro elettroni

Molti processi di saldatura tradizionali utilizzano l'elettricità, o gli elettroni, per ottenere la fusione tra le parti metalliche. Questi processi includono la saldatura a fascio di elettroni (EB), l'arco di tungsteno a gas (TIG), l'arco di metallo schermato (SMAW), l'arco di metallo a gas (MIG o MAG), la saldatura a idrogeno atomico, la saldatura a punti, l'arco di plasma, l'arco di carbonio e l'arco trafilato (Stud Welding), tra gli altri. Questo articolo analizza le differenze fondamentali tra la saldatura laser con fotoni e quella con elettroni.

Tecniche di saldatura tradizionali

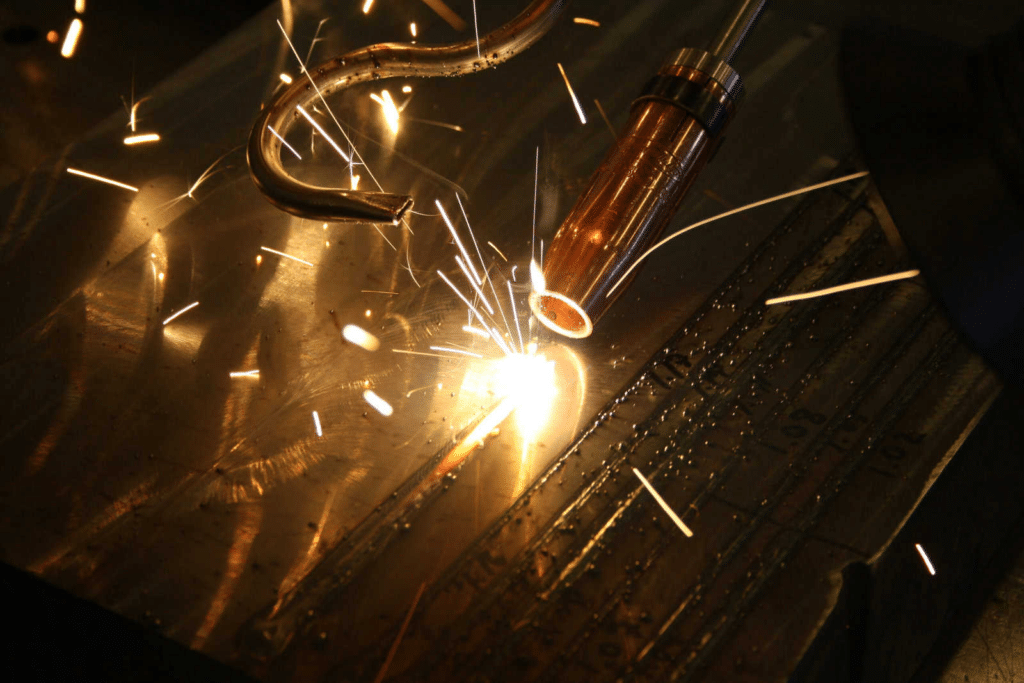

Il processo di saldatura tradizionale con elettroni richiede una sorgente di tensione, che può essere CA o CC. La sorgente fornisce la corrente necessaria per lo spessore del materiale da saldare. Gli elettroni vengono inviati al pezzo da saldare tramite un elettrodo alimentato, che può essere una punta di tungsteno (TIG), un filo metallico (MIG) o una barra rivestita di flusso (SMAW). Il pezzo da lavorare deve essere collegato a una messa a terra per il passaggio della corrente.

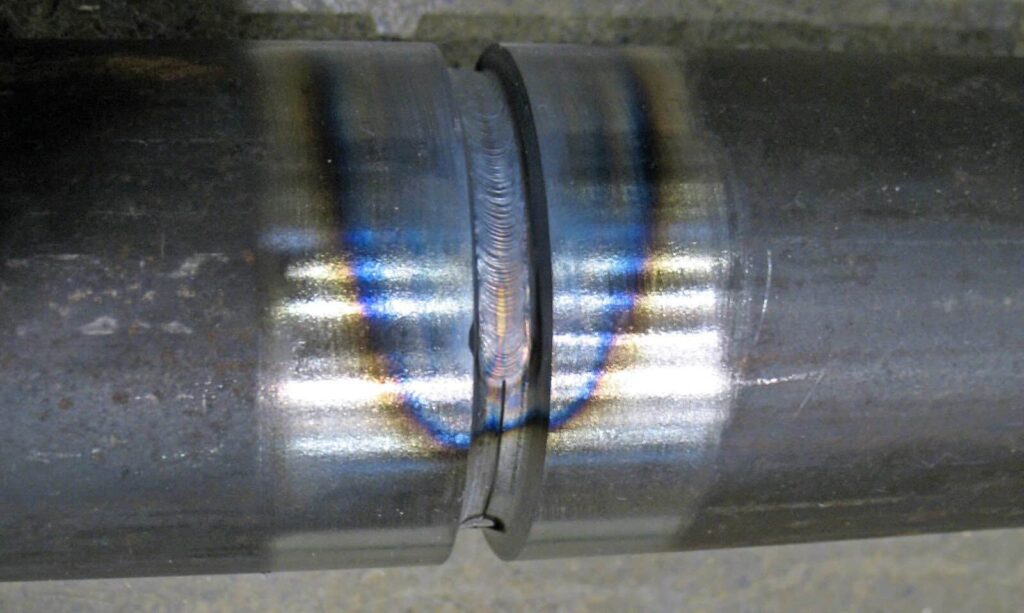

Il principio della saldatura a elettroni è semplice: un arco elettrico mette in comunicazione l'elettrodo con il pezzo da saldare, provocando un flusso di corrente elettrica (elettroni) che crea un plasma. Questo plasma e il flusso di corrente producono un bagno di saldatura fuso, che unisce le due parti solidificandosi man mano che l'arco avanza (viaggia).

Questo bagno fuso può raggiungere una temperatura di 4530°F (2500°C) e deve essere protetto dall'atmosfera ossidante con gas di protezione come azoto, argon o elio. Le moderne saldatrici sono dotate di un preciso controllo della corrente, di una modulazione a radiofrequenza per avviare e stabilizzare l'arco, della funzionalità dell'arco pulsato e di altre caratteristiche che facilitano la realizzazione di saldature di qualità.

Le sfide della saldatura tradizionale

Va notato che la saldatura a elettroni in corrente continua genera un campo magnetico che può disturbare l'arco e far sì che non percorra la distanza più breve dal pezzo. Questo può portare a incongruenze nel cordone di saldatura, come schizzi e porosità. Poiché la corrente alternata è di tipo alternato, la produzione di un campo magnetico ha un effetto limitato. I processi in corrente continua sono generalmente preferiti dai saldatori perché producono un arco più controllabile, con conseguente riduzione degli schizzi e dei cordoni di saldatura di aspetto migliore.

I processi di saldatura tradizionali producono un'ampia zona termicamente interessata (ZTA), causando cambiamenti nelle proprietà del materiale circostante. Ciò può portare alla formazione di più aree con caratteristiche diverse, che influiscono sulla qualità e sulla resistenza della saldatura.

Saldatura laser: un'alternativa moderna

La saldatura laser rappresenta un'alternativa moderna ai metodi tradizionali, offrendo risultati precisi ed efficienti. Il primo laser funzionante è stato realizzato nel 1960 da Theodore Maiman. In poco più di sei decenni, i laser sono diventati parte integrante delle infrastrutture moderne. È probabile che in questo momento, leggendo questo articolo, stiate utilizzando direttamente o indirettamente un laser. L'utilizzo di un laser comporta diverse caratteristiche della luce, come la lunghezza d'onda (colore), la potenza, la dimensione dello spot laser e l'utilizzo del laser in modalità onda continua (CW) o pulsata, modificando la frequenza di ripetizione e l'ampiezza dell'impulso (la durata della luce in un determinato ciclo).

La saldatura laser richiede una fonte di fotoni che possono essere inviati al pezzo in lavorazione direttamente dai diodi laser o incanalando la luce laser attraverso una fibra (nota come "pompaggio") drogata con un materiale che produce la luce laser specifica per l'applicazione. Questa luce (fotoni) viene quindi trasmessa attraverso una fibra di vetro e poi attraverso una serie di lenti dove viene focalizzata sul materiale. Questa luce si trova nella parte infrarossa dello spettro, dove la luce laser prodotta è efficiente da produrre e può essere assorbita da alcuni metalli. Immaginate di usare una lente d'ingrandimento per accendere un fuoco con il sole: la saldatura laser funziona con lo stesso concetto.

Tipi di saldatura laser

Saldatura a conduzione termica

Questo processo utilizza una luce focalizzata per riscaldare il materiale vicino alla superficie, creando un bagno di saldatura che si raffredda e solidifica rapidamente, unendo le parti. L'energia dei fotoni entra nella zona di saldatura per conduzione termica, producendo una saldatura liscia, esteticamente gradevole e precisa.

Saldatura a penetrazione profonda/foro

Questo processo utilizza uno stretto fascio di luce focalizzata per creare un canale profondo e stretto di materiale fuso. Il vapore metallico viene rilasciato come sottoprodotto di questa estrema quantità di energia che colpisce il pezzo e crea una cavità nel giro di pochi millisecondi. Questa cavità piena di vapore è nota come keyhole, che si riempie di metallo fuso man mano che il laser avanza (viaggia). Questo tipo di saldatura produce un canale di saldatura stretto che può essere utilizzato su materiali di spessore pari o superiore a mezzo pollice.

Vantaggi della saldatura laser

È stato documentato che la saldatura laser è fino a 10 volte più veloce della saldatura elettronica convenzionale. Produce un piccolo spot di luce concentrata con una densità di potenza prossima a 10MW/cm² (1,6MW/in²), con conseguente riduzione della zona termicamente alterata. Ciò offre chiari vantaggi in termini di resistenza, aspetto e integrità della saldatura. Inoltre, la saldatura laser può essere appresa rapidamente e consente di far fronte alla carenza di talenti nel settore, consentendo al nuovo personale di diventare esperto in poche settimane anziché in anni.

Conclusione

La saldatura laser offre numerosi vantaggi rispetto ai metodi di saldatura tradizionali, tra cui una maggiore efficienza, precisione e tempi di formazione ridotti. Passando alla saldatura laser, le aziende possono affrontare la carenza di talenti, migliorare la produttività e aumentare la redditività. Un particolare progresso in questo campo è la saldatura laser portatile, che combina la precisione e l'efficienza della saldatura laser tradizionale con la flessibilità e la facilità d'uso necessarie in vari ambienti di lavoro. I saldatori laser portatili, come la saldatrice laserTheo MA1, sono ideali per le attività che richiedono mobilità e versatilità e rappresentano una scelta eccellente per le moderne esigenze di saldatura.