Eine große Herausforderung in der Schweißbranche ist der Mangel an qualifizierten Fachkräften. Traditionelle Schweißtechniken wie WIG und MIG erfordern oft jahrelange Erfahrung, um sie zu beherrschen. Moderne Entwicklungen, insbesondere das Handlaserschweißen, bieten jedoch eine Lösung, die innerhalb von Wochen und nicht Jahren erlernt werden kann. In diesem Artikel von Joe Dallarosa werden die grundlegenden Unterschiede zwischen herkömmlichen Schweißverfahren und dem Laserschweißen erläutert, damit Schweißer verstehen, wie diese moderne Technik die Produktivität und Rentabilität steigern kann.

Moderne Optionen für das Schweißen: Photonen vs. Elektronen

Viele herkömmliche Schweißverfahren verwenden Elektrizität oder Elektronen, um eine Verschmelzung zwischen Metallteilen zu erreichen. Zu diesen Verfahren gehören u. a. Elektronenstrahlschweißen (EB), Wolfram-Gas-Lichtbogen (WIG), Metall-Schutzgas-Lichtbogen (SMAW), Metall-Gas-Lichtbogen (MIG oder MAG), Atom-Wasserstoff-Schweißen, Punktschweißen, Plasmalichtbogen, Kohle-Lichtbogen und Hubzündung (Bolzenschweißen). Dieser Artikel befasst sich mit den grundlegenden Unterschieden zwischen dem Laserschweißen mit Photonen und dem mit Elektronen.

Traditionelle Schweißtechniken

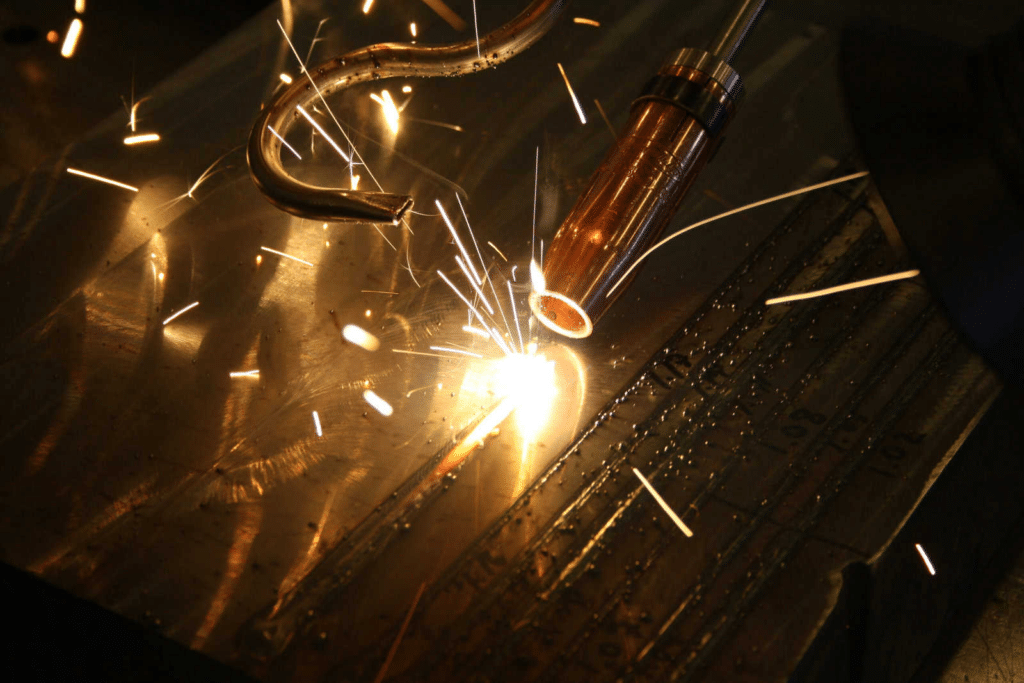

Das herkömmliche Schweißen mit Elektronen erfordert eine Spannungsquelle, die entweder Wechsel- oder Gleichstrom sein kann. Die Quelle liefert den erforderlichen Strom für die Dicke des zu schweißenden Materials. Diese Elektronen werden über eine stromführende Elektrode, die eine Wolframspitze (WIG), ein Metalldraht (MIG) oder ein umhüllter Stab (MSW) sein kann, an das Werkstück abgegeben. Damit der Strom fließen kann, muss das Werkstück auch mit einer elektrischen Masse verbunden sein.

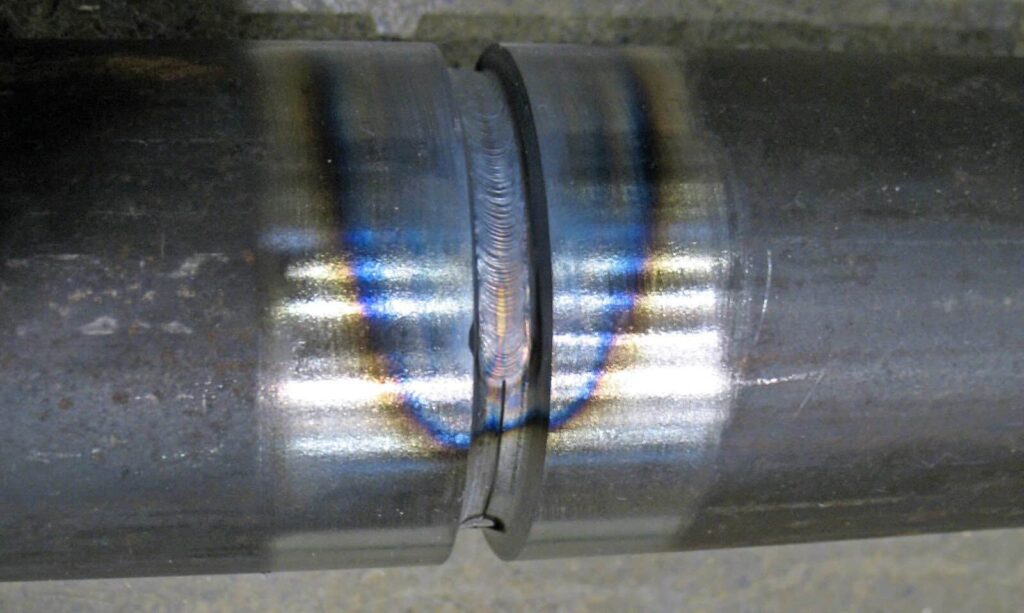

Das Prinzip des Elektronenschweißens ist einfach: Ein elektrischer Lichtbogen überbrückt die Elektrode mit dem Werkstück, wodurch ein elektrischer Strom (Elektronen) fließt, der ein Plasma erzeugt. Dieses Plasma und der Stromfluss erzeugen ein geschmolzenes Schweißbad, das die beiden Teile miteinander verbindet, während es beim Voranschreiten des Lichtbogens erstarrt.

Dieses Schmelzbad kann eine Temperatur von 2500°C (4530°F) erreichen und muss mit Schutzgas wie Stickstoff, Argon oder Helium vor der oxidierenden Atmosphäre geschützt werden. Moderne Schweißmaschinen sind mit präziser Stromregelung, Hochfrequenzmodulation zur Zündung und Stabilisierung des Lichtbogens, Impulslichtbogenfunktion und anderen Funktionen ausgestattet, die das Erzielen hochwertiger Schweißnähte erleichtern.

Herausforderungen beim traditionellen Schweißen

Es ist zu beachten, dass das Gleichstrom-Elektronenschweißen ein Magnetfeld erzeugt, das den Lichtbogen stören und dazu führen kann, dass er nicht den kürzesten Weg zum Werkstück zurücklegt. Dies kann zu Unregelmäßigkeiten in der Schweißraupe führen, wie Spritzer und Porosität. Da es sich bei Wechselstrom um einen Wechselstrom handelt, hat dies kaum Auswirkungen auf die Erzeugung eines Magnetfelds. Gleichstromverfahren werden im Allgemeinen von Schweißern bevorzugt, da sie einen besser kontrollierbaren Lichtbogen erzeugen, was zu weniger Spritzern und besser aussehenden Schweißraupen führt.

Herkömmliche Schweißverfahren erzeugen eine große Wärmeeinflusszone (WEZ), die zu Veränderungen der Eigenschaften des umgebenden Materials führt. Dies kann zu mehreren Bereichen mit unterschiedlichen Eigenschaften führen, die die Qualität und Festigkeit der Schweißnaht beeinträchtigen.

Laserschweißen - eine moderne Alternative

Das Laserschweißen stellt eine moderne Alternative zu den traditionellen Verfahren dar und bietet präzise und effiziente Ergebnisse. Der erste funktionierende Laser wurde 1960 von Theodore Maiman in die Realität umgesetzt. In etwas mehr als sechs Jahrzehnten ist der Laser zu einem festen Bestandteil der modernen Infrastruktur geworden. Die Chancen stehen gut, dass Sie jetzt, wo Sie diesen Artikel lesen, entweder direkt oder indirekt einen Laser verwenden. Bei der Verwendung eines Lasers sind verschiedene Eigenschaften des Lichts zu berücksichtigen, z. B. die Wellenlänge (Farbe), die Leistung, die Größe des Laserspots und die Tatsache, dass der Laser entweder im Dauerstrichmodus (CW) oder im gepulsten Modus verwendet wird, wobei sich die Wiederholrate und die Pulsbreite (wie lange das Licht während eines bestimmten Zyklus eingeschaltet ist) ändern.

Für das Laserschweißen wird eine Photonenquelle benötigt, die entweder direkt von Laserdioden auf das Werkstück gerichtet wird oder indem das Laserlicht durch eine Faser geleitet wird (das so genannte "Pumpen"), die mit einem Material dotiert ist, das das spezifische Laserlicht für die Anwendung erzeugt. Dieses Licht (Photonen) wird dann durch eine Glasfaser und anschließend durch eine Reihe von Linsen übertragen, wo es auf das Material fokussiert wird. Dieses Licht liegt im infraroten Bereich des Spektrums, wo das erzeugte Laserlicht sowohl effizient ist als auch von einigen Metallen absorbiert werden kann. Stellen Sie sich vor, Sie verwenden eine Lupe, um mit der Sonne ein Feuer zu entfachen - das Laserschweißen funktioniert nach demselben Konzept.

Arten des Laserschweißens

Wärmeleitfähiges Schweißen

Bei diesem Verfahren wird fokussiertes Licht verwendet, um das Material in der Nähe der Oberfläche zu erhitzen, wodurch ein Schweißbad entsteht, das schnell abkühlt und erstarrt und die Teile verbindet. Die Energie der Photonen gelangt durch Wärmeleitung in die Schweißzone und erzeugt eine glatte, ästhetisch ansprechende und präzise Schweißnaht.

Deep Penetration/Keyhole Welding

Bei diesem Verfahren wird ein schmaler Strahl fokussierten Lichts verwendet, um einen tiefen, engen Kanal aus geschmolzenem Material zu erzeugen. Als Nebenprodukt dieser extremen Energiemenge, die auf das Werkstück trifft, wird Metalldampf freigesetzt, der in wenigen Millisekunden einen Hohlraum bildet. Dieser dampfgefüllte Hohlraum wird als Schlüsselloch bezeichnet und füllt sich mit geschmolzenem Metall, während der Laser sich vorwärtsbewegt (wandert). Bei dieser Art des Schweißens entsteht ein schmaler Schweißkanal, der bei Materialien mit einer Dicke von einem halben Zoll oder mehr verwendet werden kann.

Vorteile des Laserschweißens

Das Laserschweißen ist nachweislich bis zu 10 Mal schneller als das herkömmliche Elektronenschweißen. Es erzeugt einen kleinen Punkt konzentrierten Lichts mit einer Leistungsdichte von annähernd 10MW/cm² (1,6MW/in²), was zu einer kleineren Wärmeeinflusszone führt. Dies bietet klare Vorteile in Bezug auf Festigkeit, Aussehen und Integrität der Schweißnaht. Darüber hinaus kann das Laserschweißen schnell erlernt werden, was dem Fachkräftemangel in der Branche entgegenwirkt, da sich neue Mitarbeiter innerhalb von Wochen statt Jahren in das Verfahren einarbeiten können.

Schlussfolgerung

Das Laserschweißen bietet zahlreiche Vorteile gegenüber herkömmlichen Schweißverfahren, darunter eine höhere Effizienz und Präzision sowie eine kürzere Einarbeitungszeit. Durch die Umstellung auf das Laserschweißen können Unternehmen dem Fachkräftemangel entgegenwirken, die Produktivität steigern und die Rentabilität erhöhen. Ein besonderer Fortschritt in diesem Bereich ist das handgeführte Laserschweißen, das die Präzision und Effizienz des herkömmlichen Laserschweißens mit der Flexibilität und Benutzerfreundlichkeit kombiniert, die in verschiedenen Arbeitsumgebungen benötigt werden. Handgehaltene Laserschweißgeräte, wie das Theo MA1 Laserschweißgerät, sind ideal für Aufgaben, die Mobilität und Vielseitigkeit erfordern, und damit eine ausgezeichnete Wahl für moderne Schweißanforderungen.