Een belangrijke uitdaging in de lasindustrie is de schaarste aan geschoold talent. Traditionele lastechnieken zoals TIG en MIG vereisen vaak jarenlange ervaring om onder de knie te krijgen. Moderne ontwikkelingen, met name laserlassen met de hand, bieden echter een oplossing die in weken kan worden geleerd, in plaats van jaren. Dit artikel, geschreven door Joe Dallarosa, verkent de fundamentele verschillen tussen traditionele lasmethoden en laserlassen, zodat lassers begrijpen hoe deze moderne techniek de productiviteit en winstgevendheid kan verhogen.

Moderne opties voor lassen: Fotonen vs elektronen

Veel traditionele lasprocessen maken gebruik van elektriciteit of elektronen om smelting tussen metalen onderdelen te bewerkstelligen. Deze processen zijn onder andere Elektronenbundellassen (EB), Gas Tungsten Arc (TIG), Shielded Metal Arc (SMAW), Gas Metal Arc (MIG of MAG), Atomic Hydrogen Welding, Puntlassen, Plasma Arc, Carbon Arc en Drawn Arc (Stud Welding). Dit artikel onderzoekt de basisverschillen tussen laserlassen met fotonen versus elektronen.

Traditionele lastechnieken

Voor het traditionele lassen met elektronen is een spanningsbron nodig, die zowel wisselstroom als gelijkstroom kan zijn. De bron levert de benodigde stroom voor de dikte van het te lassen materiaal. Deze elektronen worden op het werkstuk afgeleverd via een bekrachtigde elektrode, die een wolfraamtip (TIG), een metaaldraad (MIG) of een met flux beklede staaf (SMAW) kan zijn. Het werkstuk moet ook verbonden zijn met een elektrische aarde om de stroom te laten stromen.

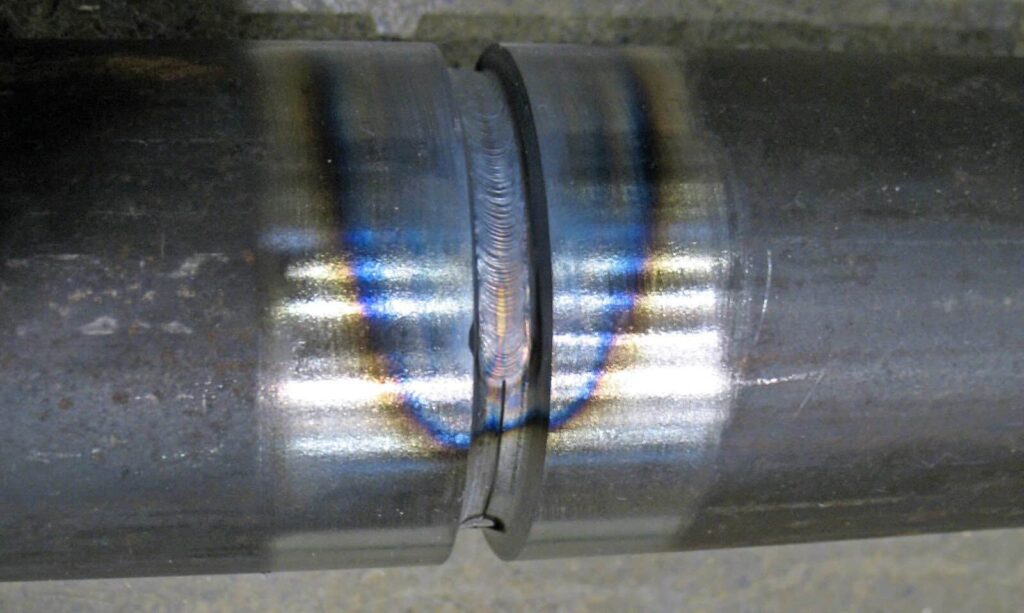

Het principe van elektronenlassen is eenvoudig: een vlamboog overbrugt de elektrode met het werkstuk, waardoor een elektrische stroom (elektronen) ontstaat die plasma creëert. Dit plasma en de stroomsterkte produceren een gesmolten lasbad dat de twee delen met elkaar verbindt terwijl het stolt terwijl de boog vordert (beweegt).

Dit smeltbad kan een temperatuur bereiken van 4530°F (2500°C) en moet beschermd worden tegen de oxiderende atmosfeer met beschermgas zoals stikstof, argon of helium. Moderne lasmachines zijn uitgerust met een nauwkeurige stroomregeling, radiofrequentiemodulatie om de boog te starten en te stabiliseren, gepulseerde boogfunctionaliteit en andere functies om het maken van kwaliteitslassen te vergemakkelijken.

Uitdagingen bij traditioneel lassen

Opgemerkt moet worden dat DC elektronenlassen een magnetisch veld genereert dat de boog kan verstoren en ervoor kan zorgen dat deze niet de kortste weg naar het werkstuk aflegt. Dit kan leiden tot onregelmatigheden in de lasparel, zoals spatten en porositeit. Omdat de stroom in wisselstroom wisselend is, heeft dit weinig effect op het produceren van een magnetisch veld. Lassers geven over het algemeen de voorkeur aan gelijkstroomprocessen omdat deze een beter controleerbare boog produceren, wat resulteert in minder spatten en beter uitziende lasrupsen.

Traditionele lasprocessen produceren een grote Heat Affected Zone (HAZ), waardoor de eigenschappen van het omringende materiaal veranderen. Dit kan leiden tot meerdere gebieden met verschillende eigenschappen, wat de laskwaliteit en sterkte beïnvloedt.

Laserlassen - Een modern alternatief

Laserlassen is een modern alternatief voor traditionele methoden en biedt nauwkeurige en efficiënte resultaten. De eerste werkende laser werd in 1960 in gebruik genomen door Theodore Maiman. In iets meer dan zes decennia zijn lasers een integraal onderdeel geworden van de moderne infrastructuur. De kans is groot dat je op dit moment, terwijl je dit artikel leest, direct of indirect een laser gebruikt. Het gebruik van een laser heeft te maken met verschillende kenmerken van licht, zoals golflengte (kleur), vermogen, grootte van de laserspot en het gebruik van de laser in een continue golf (CW) of in een gepulseerde modus waarbij de herhalingssnelheid en pulsbreedte (hoe lang het licht brandt tijdens een bepaalde cyclus) worden gewijzigd.

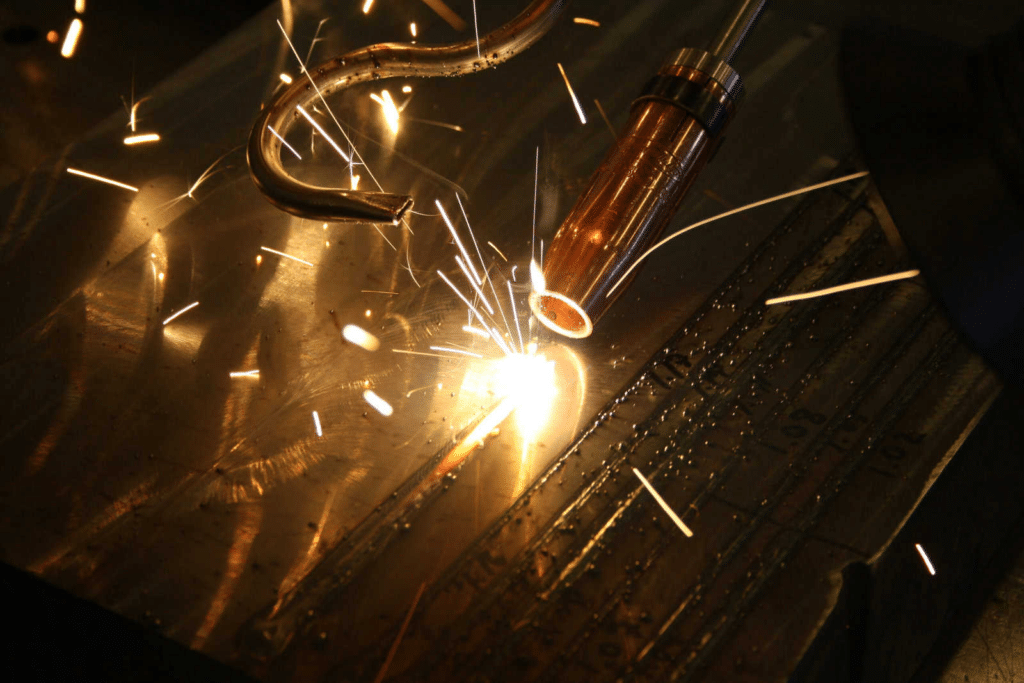

Laserlassen vereist een bron van fotonen die rechtstreeks door laserdiodes of door laserlicht door een vezel te sturen (bekend als "pompen") die gedoteerd is met een materiaal dat het specifieke laserlicht voor de toepassing produceert. Dit licht (fotonen) wordt dan door een glasvezel gestuurd en vervolgens door een reeks lenzen waar het op het materiaal wordt gericht. Dit licht bevindt zich in het infrarode deel van het spectrum waar het geproduceerde laserlicht zowel efficiënt geproduceerd kan worden als geabsorbeerd kan worden door sommige metalen. Stel je voor dat je een vergrootglas gebruikt om vuur te maken met de zon - laserlassen werkt via hetzelfde concept.

Soorten laserlassen

Lassen door warmtegeleiding

Dit proces maakt gebruik van gefocust licht om het materiaal nabij het oppervlak te verhitten, waardoor een lasbad ontstaat dat snel afkoelt en stolt en de onderdelen samenvoegt. De energie van de fotonen komt door warmtegeleiding in de laszone terecht, waardoor een gladde, esthetisch mooie en nauwkeurige las ontstaat.

Diepe penetratie/gatlassen

Dit proces maakt gebruik van een smalle bundel gefocust licht om een diep, smal kanaal van gesmolten materiaal te creëren. Metaaldamp komt vrij als een bijproduct van deze extreme hoeveelheid energie die het werkstuk raakt en een holte creëert in een kwestie van milliseconden. Deze met damp gevulde holte staat bekend als het sleutelgat en vult zich met gesmolten metaal naarmate de laser vordert (beweegt). Deze manier van lassen produceert een smal laskanaal dat gebruikt kan worden op materialen met een dikte van een halve centimeter of meer.

Voordelen van laserlassen

Het is bewezen dat laserlassen tot 10 keer sneller is dan conventioneel elektronenlassen. Het produceert een klein punt van geconcentreerd licht met een vermogensdichtheid van bijna 10MW/cm² (1,6MW/in²), wat resulteert in een kleinere warmte beïnvloede zone. Dit biedt duidelijke voordelen op het gebied van sterkte, uiterlijk en integriteit van de las. Bovendien kan laserlassen snel worden aangeleerd, waardoor het tekort aan talent in de industrie wordt aangepakt doordat nieuw personeel zich in weken in plaats van jaren kan bekwamen.

Conclusie

Laserlassen biedt tal van voordelen ten opzichte van traditionele lasmethoden, zoals meer efficiëntie, precisie en minder trainingstijd. Door over te stappen op laserlassen kunnen bedrijven het tekort aan talent aanpakken, de productiviteit verbeteren en de winstgevendheid verhogen. Een bijzondere vooruitgang op dit gebied is handheld laserlassen, dat de precisie en efficiëntie van traditioneel laserlassen combineert met de flexibiliteit en het gebruiksgemak die nodig zijn in verschillende werkomgevingen. Handlaserlasapparaten, zoals de Theo MA1 Laserlasmachine, zijn ideaal voor taken die mobiliteit en veelzijdigheid vereisen, waardoor ze een uitstekende keuze zijn voor moderne lasbehoeften.